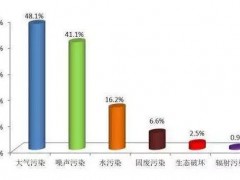

环保之家讯:导读:大型燃煤机组采用SCR脱硝方式,石灰石-石膏湿法脱硫,并在脱硫装置前布置低温省煤器,脱硫装置后再加装湿式电除尘器,能够满足目前最为苛刻的环保要求。

1脱硝技术发展趋势

脱硝技术从技术途径上可分为低氮燃烧技术和SCR烟气脱硝技术。低氮燃烧技术主要是采用复合式的空气分级低NOx燃烧技术,SOFA风的比例从25%提高到35%,该燃烧技术在获得较高的燃烧效率、确保煤粉安全稳定燃烧的同时能有效降低NOx的排放,缓解炉后脱硝的压力。炉后烟气脱硝目前主要采用SCR烟气脱硝技术、SNCR烟气脱硝技术、SNCR/SCR联合烟气脱硝技术。

1.1SCR烟气脱硝技术

该技术是在烟气中加入还原剂(如尿素),反应后生成N2和水。在有催化剂的情况下,该反应活化温度为300℃~400℃,相当于锅炉省煤器与空气预热器之间的烟气温度。目前该技术脱硝效率约为60%~90%。

1.2SNCR烟气脱硝技术

该技术为非选择性还原剂脱硝技术,因此需要较高的反应温度,还原剂喷入炉膛温度为850℃~1100℃的区域,还原剂(尿素)迅速分解为NH3并与烟气中的NOx进行SNCR反应生成N2,该方法是以炉膛为反应器。SNCR脱硝技术效率较低,一般为20%~50%,最新的研究结果表明,用尿素做还原剂时,有可能会产生破坏大气层中臭氧的N2O。

1.3SNCR/SCR联合烟气脱硝技术

该技术为上述两种脱硝技术的综合,效率较高,一般为60%~80%效率介于SCR与SNCR两者之间,并且SNCR-SCR联合脱硝工艺中的SCR脱硝效率不宜大于30%,该技术系统及运行更为复杂,目前采用该技术的工程极少。

综上所述,脱硝技术在今后的发展趋势是低NOx燃烧技术与炉后SCR烟气脱硝技术相结合齐头并进的策略。同时需要开发低负荷(此时反应温度更低,SCR脱硝系统的催化剂效率较低)脱硝技术,具体的实现可以采用省煤器分段,在锅炉低负荷时,温度亦能达到催化剂活化反应温度的区域增设脱硝装置,另一种方法就是开发低温催化剂。

2脱硫技术

目前大型锅炉的脱硫技术基本上都是采用石灰石-石膏湿法脱硫工艺,其原理大同小异,在此不再赘述。湿法脱硫的核心部分在于吸收塔,其型式主要有填料塔、液柱塔、喷淋塔、鼓泡塔和双回路塔,其特点及比选介绍如下。

2.1填料塔

填料塔内装设固体填料,浆液由填料层表面流下,烟气在穿过填料过程中与浆液接触反应,完成脱硫过程,其结构简单,但压损大,易堵塞,目前很少使用。

2.2液柱塔

液柱塔为无填料塔,液柱由下往上垂直喷射,形成液柱,烟气由塔顶或塔底进入吸收塔,气、液两相扰动激烈,充分传质,完成SO2吸收,其特点是效率高,无堵塞,缺点是烟气阻力损失大。

2.3喷淋吸收塔

喷淋吸收塔为目前运用最多的塔型,烟气自下而上运动,吸收机浆液则由塔顶的喷嘴呈喇叭状垂直或以一定的角度向下喷射。喷淋塔中的烟气和吸收剂浆液两相接触面积与喷淋密度成正比。该喷淋塔的结构简单,造价低,压降小,脱硫效率较高,缺点为烟气分布欠均匀。喷淋塔又有好多具体方案,在此不再展开。

鼓泡塔通过喷射管将烟气鼓入石灰石浆液面以下的部分,让烟气被浆液充分洗浴后鼓泡冒出,因此得名。该技术主要特点是脱硫效率高,煤种适应性好,除尘效果好,烟气流量分配均匀,缺点是阻力较大,结构较复杂。

目前高硫煤要达到低于50mg/Nm3的排放标准,需采用串联吸收塔技术,即采用分级脱硫,两个吸收塔中各自设置喷淋层,烟气先在预洗塔中脱除部分SO2和其它污染物之后进入后吸收塔脱除剩余的污染物。两塔串联运行,共同脱硫,能够满足排放标准,但系统复杂,占地较大。此外中国自主开发出液柱+喷淋双塔技术,前塔采用液柱塔,除去烟气中70%的SO2,然后进入逆流喷淋塔,进一步脱除残余的SO2,达到排放标准,最高脱硫效率可达98.5%。这两种串联吸收塔技术,前者初投资及施工难度均大于后者,而脱硫效率相当,故推荐采用液柱+喷淋双塔技术。

3除尘技术

因袋式除尘器受滤袋质量的影响较大,且无长期运行稳定的业绩,故本文只讨论电除尘器。目前采用干式电除尘器+湿式电除尘器的组合,可使烟囱出口粉尘浓度控制在5mg/Nm3。

影响电除尘效率的因素很复杂,但大体上可分为三类:a)工况条件:燃煤特性(成分、挥发分、发热量、灰熔特性等),飞灰性质(成分、力度、密度、比电阻、粘附性等),烟气性质(温度、湿度、烟气成分、露点温度等);b)电除尘器的技术状况:如极配型式、结构特点、振打方式及其加速度大小、气流分布的均匀性及电场划分情况、电气控制特性等;c)运行条件:如运行电压、板电流密度、积灰情况、振打周期等。

静电除尘器的优点如下:a)效率高,一般可达到99.8%以上,能够捕集0.01μm以上的细粒粉尘;b)阻力损失比较小,一般为300Pa以下,可以处理温度高达400℃;c)处理烟气量大,寿命长。缺点是设备较复杂,设备安装、调试、运行及维护的管理水平要求高,其次对粉尘比电阻有一定的要求,对粉尘有一定的选择性,对较细的粉尘除尘效率不高。

目前国内火电厂运行的燃煤机组设计排烟温度一般为125℃~130℃,燃用褐煤时为140℃,且机组实际运行排烟温度普遍高于设计值约20℃~50℃,远高于烟气露点温度。排烟温度偏高、造成了锅炉效率下降、电除尘器效率下降、脱硫耗水量增加等结果。采用低温省煤器和低温电除尘器技术是解决此问题的一种有效新方法。其原理如下:烟气热量回收装置分为串联的两级,第一级布置在除尘器进口,将烟气温度从123℃冷却到105℃。第二级布置在吸收塔进口,将烟气温度从约110℃冷却到约96℃。采用主凝结水与烟气通过换热器进行热交换,其流程为从六号低加出口的主凝结水引出一路凝结水经加压后依次通过第二级、第一级烟气回收装置后回到七号五号低加入口处。通过排挤回热抽汽来减少汽机的热耗,同时也降低了烟气温度,使进入除尘器的烟气量减少,粉尘比电阻降低,从而实现余热利用和提高除尘效率的双重目的。烟气回热装置的优点如下:a)可提高电除尘器的效率,降低烟气温度;b)降低煤耗及厂用电率;c)布置灵活,位置无限制,甚至可以布置在除尘器内。

电除尘器技术的另一个发展趋势就是采用旋转电极。该型除尘器与常规除尘器原理相同,由前级常规电场与后级旋转电厂组成。旋转电极电场中阳极部分采用回转的阳极板和旋转的清灰刷。附着与回转阳极板上的烟尘在上位达到形成反电晕厚度时,就被布置在非收尘区的旋转请会刷彻底清除,因此不会产生反电晕现象且无二次扬尘,从而提高电除尘器的除尘效率,降低排放浓度。旋转电极除尘器的优点如下:a)阳极板永久清洁、避免反电晕,有效解决高比电阻粉尘收尘难的问题;b)减少二次扬尘;c)减少煤、灰对电除尘性能影响的敏感性;d)可使除尘器小型化,减小占地面积;e)特别适用于老机组电除尘器的改造。缺点有两点:旋转部件的设备可用率要低一些;其次对安装要求较高。

对于粉尘排放标准比较高的地区,单纯使用电除尘器已不能满足要求,解决的途径是增设湿式静电除尘器。

湿式静电除尘器的主要工作原理与干式除尘器基本相同,即烟气中的粉尘颗粒吸附负离子而带电,通过电场力的作用,被吸附到积尘极上;与干式电除尘器通过振打将极板上的灰振落至灰斗,不同的是,湿式电除尘器将水喷至极板上使粉尘冲刷到灰斗中随水排走。同时喷到烟道中的水雾既能捕捉微小烟尘又能降低电阻率,有利于微尘向极板移动,湿式电除尘器效率可达70%,并可长期稳定高效地去除烟气中的PM2.5、SO3、石膏雨、汞、多种重金属、二噁英及多环芳烃(PAHs)等污染微小颗粒。已投运湿式电除尘器的成功经验表明,燃煤电厂在湿法脱硫后建设湿式电除尘器,完全可以作为进烟囱前的最后一道技术把关措施。

除尘技术建议采用脱硫前干式旋转电极除尘器,脱硫后湿式除尘器,并且在烟气系统中增加热量回收装置,以提高除尘效率。

4结语

大气污染排放标准有日益苛刻的趋势,给火电厂烟气处理技术带来了新的挑战,通过简要分析,提出了烟气脱硝、脱硫、除尘工艺的新技术路线,对大型电厂的设计有显著的借鉴意义。环保之家为您提供最全面的环保,环保用品,净化,空气净化,环保净化品牌的装修知识点和各种环保净化的导购与在线购买服务,拥有最便宜的环保净化价格和最优质的售后服务,每天都有秒杀的抢购活动哦!敬请登陆环保之家:http://huanbao.jc68.com/